Основы бизнес процессов: 7 ключевых личностей процессного подхода

Все хотят использовать передовые методы в своем бизнесе. Но чтобы их правильно применить, нужно глубокое понимание основ. Основы бизнес процессов обманчивы своей простотой.<br />

К примеру, в недавнем исследовании British Medical Journal было обнаружено, что только 2 из 73 опрошенных компаний правильно понимают и используют цикл PDSA.

Сегодня я расскажу о том, какие истории сформировали основы бизнес процессов и кто оказал наибольшее влияние на современные методы совершенствования бизнес процессов.

Основы бизнес процессов - Фредерик Тейлор

Фредерик Тейлор - американский инженер-механик и один из первых консультантов по управлению. Родоначальник Научного менеджмента. В 2001 году его книга «Принципы научного управления» была признана Академией управления самой влиятельной книгой по менеджменту 20-го века.

Опуская детали, отметим, что Тейлор прошел через все ступени в управленческой иерархии - от мастера до главного инженера. Это позволило ему изучить функционирование производственных систем гораздо глубже, чем рядовым сотрудникам. На этом пути он сформулировал теории о том, как должны работать предприятия.

Будучи мастером, он раздражался от того, что его сотрудники работали не так, как по его мнению, они могли бы. Поэтому он начал измерять длительность каждой операции, анализировать результаты и формулировать выводы.

Позднее он получил степень в области машиностроения и перешел работать в сферу консалтинга. Это позволило ему уделять много времени разработке и проверке новых теорий. Кроме того, он стал тщательно документировать свои научные изыскания под единым названием - Научный менеджмент. Собственно, так и появилось направление менеджмента - под обывательским названием Тейлоризм.

Что такое Тейлоризм?

Тейлоризм, или как еще часто называют, Научный менеджмент - это первая теория управления, целью которой стал анализ и оптимизация рабочих процессов. Это делает Тейлора прародителем управления бизнес процессами. Именно теории Тейлора легли в основу подходов Форда и дали начало массовому производству в начале 20-го века. Можно сказать, что Форд первым применил научный подход к управлению и оптимизации на практике, в промышленном масштабе.

4 основных принципа Научного менеджмента

- Метод выполнения процесса должен быть основан на его научном исследовании

- Для выполнения процесса должны быть отобраны и подготовлены подходящие сотрудники

- Каждый процесс должен иметь подробные инструкции и контролироваться

- Основная задача менеджмента - измерять, оценивать выполнение процессов и формулировать подходы для сотрудников, которые приведут к улучшению выполнения процессов

Некоторые формы анализа основываются на измерении длительности выполнения операций, другие - на измерении количества использования ресурсов. В любом случае анализ должен рассматривать все, даже (а иногда особенно) мелкие составляющие процесса. В том числе каждое элементарное действие сотрудника в процессе.

Элементы улучшения процесса, за которые выступал Тейлор, были очень успешны в отношении обработки материалов. Например, изменение способа резки стали. Тем не менее Тейлор изо всех сил пытался добиться успеха в повышении эффективности процессов через увеличение эффективности именно ручных операций, выполняемыми рабочими. Но ученики Тейлора добились в этих вопросах намного больших успехов.

Критика и проблемы научного управления

Как уже было сказано, Тейлор уделял большое внимание повышению эффективности операций, которые выполняют рабочие. Критики говорили о том, что это приводит к тому, что рабочие становятся "живыми роботами" и это может привести к весьма негативным последствиям. Подобными высказываниями итальянского марксиста Антони Грамши пользовались профсоюзы в начале 20-го века, чтобы препятствовать внедрению Научного менеджмента в организациях.

Во время одного из проектов консультантов Тейлора в «Watertawn Arsenal» рабочие были настолько возмущены характером изменений, что объявили забастовку. В результате расследования, проведенного Bookwalter Drury, сказано - Научный менеджмент должен способствовать сотрудничеству внутри коллектива. Это противоречило идеям дисциплины, которые транслировал Тейлор и нанесло серьезный удар по Научному менеджменту. Хотя если честно, Тейлор сам виноват в такой реакции - благодаря высказываниям вроде:

Таким образом, самым главным требованием к человеку, который будет заниматься обработкой чугуна, становится отсутствие высокого интеллекта и флегматичность. На таком уровне, что он становится больше похож на вола, чем человека разумного. (Принципы научного менеджмента)

В результате последующие методологии управления процессами уделяли гораздо больше внимания благосостоянию работников - это видно в моделях Форда и практиках Производственной системы Тайота. Несмотря ни на что, принципы Научного менеджмента оказали огромное влияние и легли в основу многих методов совершенствования управленческого мышления:

- Анализ процессов

- Моделирование процессов

- Оптимизация процессов

- Стандартизация лучших практик

- Устранение потерь

- Измерение и оценка эффективности

- Массовое производство

- Обмен знаниями

- Документирование процессов

Основы бизнес процессов неизменны, и Тейлоризм все еще жив и здоров в производственных процессах. Потребность в низкоквалифицированной рабочей силе для массового производства приводит к тому, что подходы Научного менеджмента остаются краеугольным камнем в современных производственных системах.

Конечно, Тейлор не мог представить тех возможностей автоматизации, которые есть у нас сейчас. Но именно современный потенциал автоматизации вдохнул новую жизнь в классические подходы Фредерика Тейлора.

Чему Эдвард Деминг может научить по непрерывному совершенствованию

Деминг - инженер, который обратился к математике и добился больших успехов в использовании новых статистических методов. Методы, предложенные Демингом, были ориентированы на совершенствование процессов.

Как и Тейлор, Деминг считал, что научный подход дает ответы, которые позволяют улучшать деятельность организаций. Если Тейлор говорил о том, чтобы делать вещи правильно, то Деминг сфокусировался на том, чтобы делать правильные вещи. Иными словами, Тейлор рассматривал увеличение эффективности операций как основной способ совершенствования процессов.

А Деминг фокусировался на качестве определения того, что нужно изменить в процессе. При этом Деминг говорил о всей совокупности бизнес процессов - в соответствии с целями бизнеса.

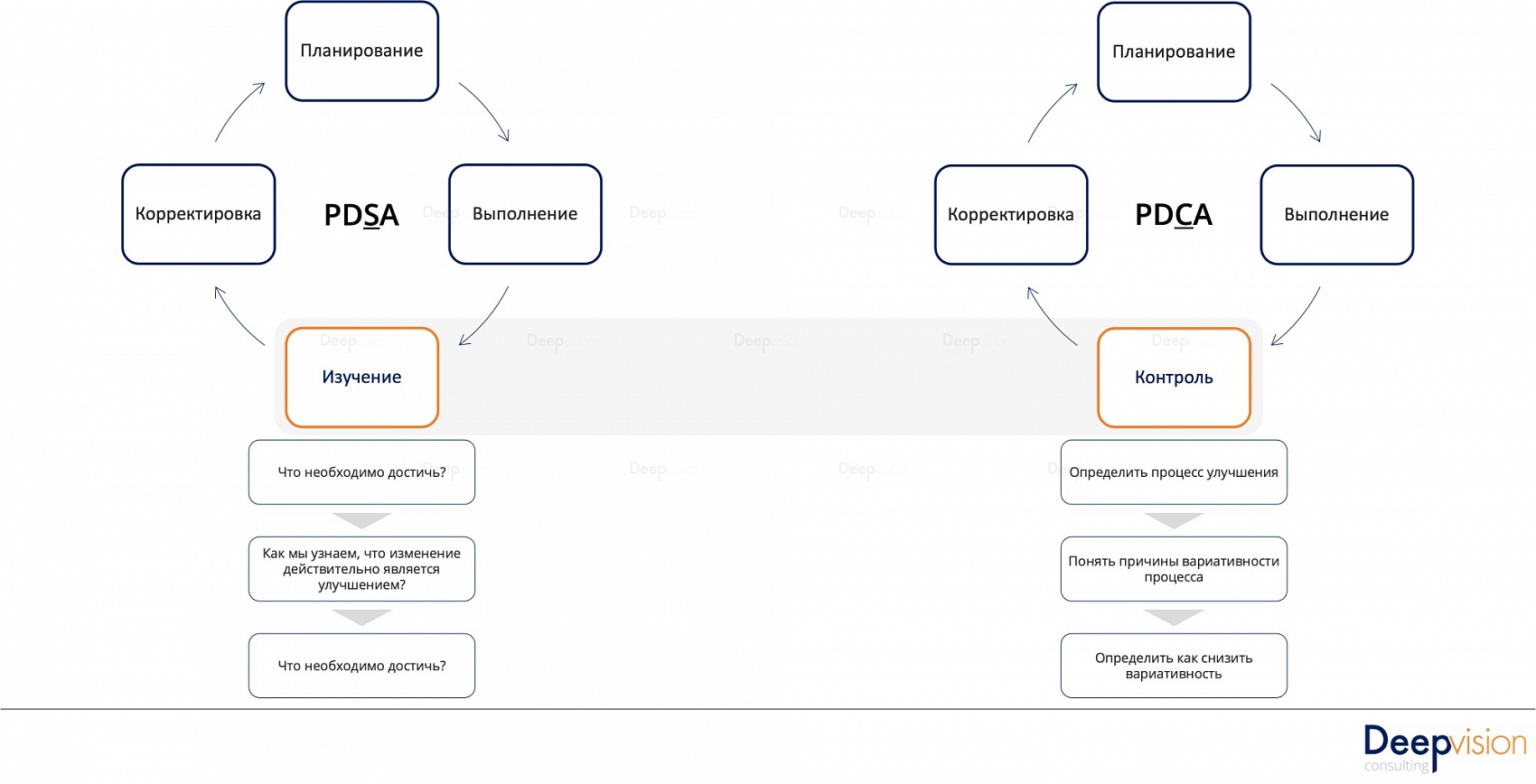

Больше всего Деминг известен по инструменту под названием PDSA, или Цикл Деминга. Цикл применяется не только к отдельно взятым процессам, но и ко всему бизнесу в целом. Цикл Деминга и основы бизнес процессов - неразделимы. PDSA это аббревиатура от Plan - Do - Study - Act, или Планирование - Выполнение - Изучение - Корректировка.

- Планирование - необходимо измерить показатели процессов для того, чтобы понять, в чем заключается узкое место или возможность улучшения. Далее необходимо решить, что нужно сделать, чтобы улучшить процесс, и запланировать эти работы. Обязательно нужно спрогнозировать ожидаемый результат.

- Выполнение - реализация запланированных действий в контролируемом пилотном проекте. В процессе выполнения обязательно производить замеры, чтобы понимать - что и как поменялось в процессе.

- Изучение - анализ изменений в соответствии с концепцией качества. Также нужно выяснить, что стало препятствием или ограничением в пилотном проекте.

- Корректировка - реализация изменений в остальной части процессов или прекращение / изменение пилотного проекта, если результаты не соответствуют концепции качества.

Вероятно, вы уже несколько раз мысленно хотели исправить меня. Наверняка вы хотели сказать, что цикл называется вовсе не PDSA, и правильно будет PDCA. Что ж, вы не одиноки. Однако Деминг говорил именно о PDSA. Этапы P и D одинаковы в обоих подходах - изменения планируются и реализуются через пилотный проект. Ключевое различие в третьем этапе: по методологии Деминга, на данном этапе происходит изучение результатов, а не проверка, как в методологии PDCA.

Подход, с точки зрения проверки результатов, близок к подходу Шесть Сигма, цель которого улучшение процессов для минимизации количества дефектов. В таком подходе есть существенное ограничение, т.к. фокусируется он на замкнутом процессе, а не на взаимосвязях процессов - с точки зрения полного управления качеством. Деминг лаконично говорит об этом в своей книге «Новая экономика:

Производительность и стиль автомобилей должны постоянно улучшаться. Независимо от того, что эти слова означают в умах клиентов. Просто нулевых дефектов недостаточно.

Цикл PDSA лег в основу "японского экономического чуда"

Почему Таичи Оно помогает сократить количество потерь в бизнесе

С уверенностью можно сказать, что Toyota стала одним из самых передовых производителей автомобилей в мире. Подходы к управлению были собраны и задокументированы как Производственная система Тайота.

Производственная система Toyota, или TPS часто приписывается работе трех конкретных людей - основатель Тойоты Киитиро Тоеда, его сын Акио Тоеда и инженер Тайичи Оно. Считается, что Оно разработал и внедрил в компании подход к работе, известный нам как Бережливое производство. В основе подхода лежит постоянная работа со всеми типами потерь, которые возникают в процессе или системе. Устранение потерь априори увеличивает эффективность любого процесса.

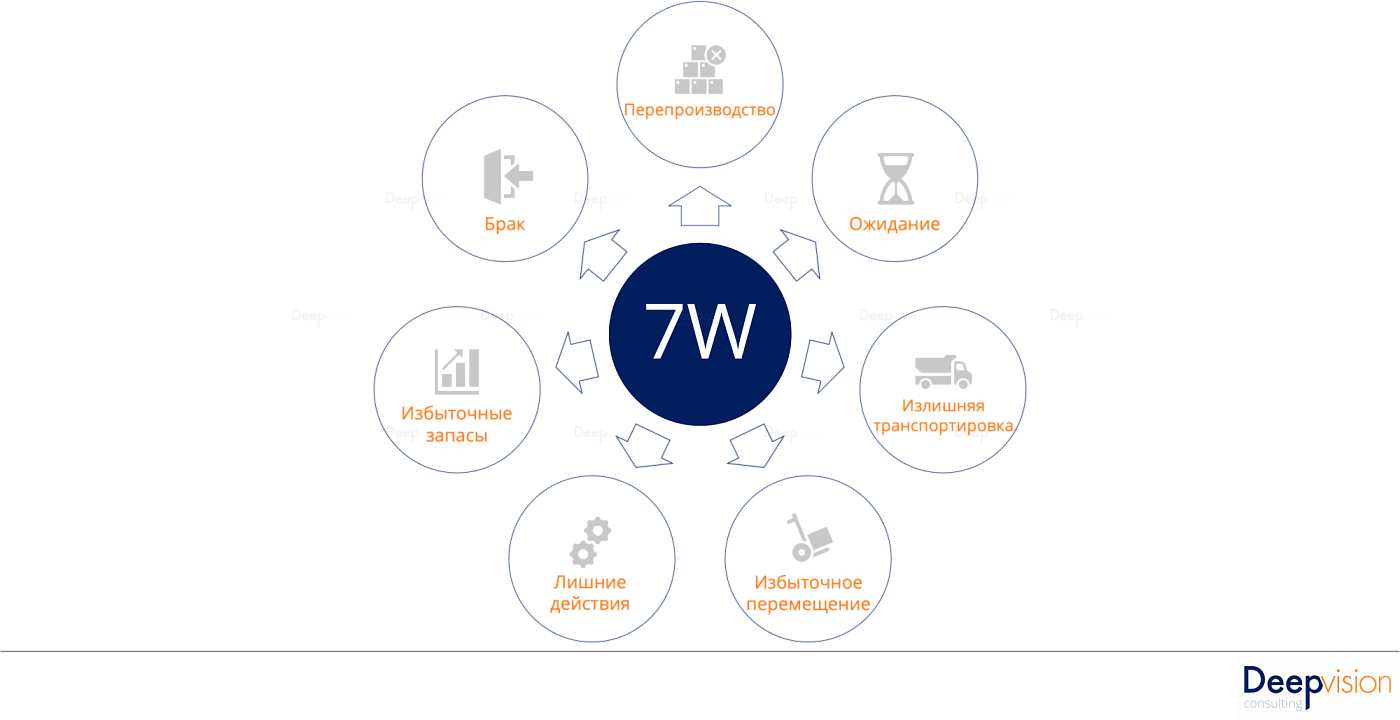

Основы бизнес-процессов предполагают постоянную работу с потерями. Есть 7 ключевых типов потерь:

- Потери перепроизводства (наибольшие отходы)

- Потери времени (ожидание)

- Потери транспортировки

- Потери обработки

- Утилизация запасов

- Потери движения

- Потери изготовления брака

McDonald Consulting предложили 8-ую потерю: неиспользованный талант сотрудников. Если сотрудники используют лишь часть доступных им навыков, это можно считать потерей. Также к этому типу потерь можно отнести выполнение сотрудниками задач, требующих более низкого уровня квалификации или тех задач, которые могут быть автоматизированы. Иными словами, если сотрудник по тем или иным причинам мало задействует свои навыки, это необходимо рассматривать как потерю.

7 потерь — действия, которые существуют в бизнес-процессах организации, не создают ценности, но требуют денег.

ЧитатьЧто Людвиг фон Берталанфи говорит о системах

Людвиг фон Берталанфи - австрийский биолог и один из основателей подхода под названием «Теория общих систем». Подход описывает системы, которые имеют различные взаимодействующие компоненты и рассматривает связи и взаимодействия этих компонентов. Несмотря на то, что работа Берталанфи вряд ли известна за пределами его собственной деятельности, она обеспечила основу для междисциплинарных исследований и рассмотрения отдельных явлений в системах.

Важнейший аспект работы Берталанфи состоит из двух элементов:

- Использование строгих научных исследований для понимания функционирования организации.

- Рассмотрение организации как целостной системы, а не суммы элементов. Понимание того, что целое - это гораздо больше, чем просто сумма его составляющих позволяет по-иному взглянуть на то, как одни аспекты бизнеса влияют на другие и на всю систему в целом.

Одно из применений теории общих систем на практике можно найти в статье по системному проектированию Международного совета по системному проектированию (INCOSE):

Системная инженерия является междисциплинарным подходом и средством, позволяющим создавать успешные системы. Основное внимание уделяется определению функциональности и потребностям клиентов в начале цикла разработки. Требования должны быть обязательно задокументированы и учтены на всех этапах - от разработки дизайна до проверки работоспособности системы.

Бывший президент INCOSE Брайан Мар дает следующие рекомендации по применению теории общих систем:

Поймите всю проблему, прежде чем пытаться ее решить.

Переведите проблему в измеримые требования

Изучите все возможные альтернативы, прежде чем выбирать решение

Убедитесь, что вы учитываете полный жизненный цикл системы - от самого начала до завершения работы системы. С учетом всех этапов.

Перед внедрением убедитесь, что проверили всю систему.

Документируйте все

Я бы сказал, что эти рекомендации и есть основы бизнес процессов.

Как Билл Смит изменил способ обнаружения дефектов

В отличие от других, Смит не является знаменитым ученым, опубликовавшим кучу книг. Он работал за кулисами, но на переднем плане производства. Именно Смит считается главным основателем подхода Шесть Сигма.

Наверное, нет такого человека, который бы не слышал о Джеке Уэлче - легендарном CEO General Electric. Благодаря ему методология Шесть Сигма была внедрена в компанию и приобрела огромную популярность. С 1995 года Джек является одним из величайших евангелистов подхода совершенствования бизнес процессов.

Смиту было поручено улучшить качество в Motorola и оптимизировать процессы, в которых возникают производственные ошибки. В частности, было необходимо уменьшить количество производственных дефектов.

В процессе этой работы и появился подход Шесть Сигма, целью которого стало уменьшение производственного брака до трех единиц на миллион изделий.

В основе подхода лежали измерения показателей процессов и присвоение им определенного количества "сигма" - в зависимости от того, насколько зрелым является процесс и сколько единиц брака приходится на миллион изделий. Цель подхода - организовать процесс таким образом, чтобы он имел гарантированный результат производства бездефектных изделий в 99,99966%. Это соответствует примерно трем изделиям на миллион.

Шесть Сигма концентрируется на работе со слабыми производственными процессами, но на самом деле этот подход может быть использован в любой сфере бизнеса.

Основные методики подхода как функционального инструмента - это DMAIC и DMADV, который еще иногда называют DFSS. Цикл DMAIC расшифровывается как:

- Определить

- Измерить

- Проанализировать

- Улучшить

- Контролировать

Во многих отношениях Six Sigma является наиболее полным расширением подхода PDCA, который часто неправильно присваивается Эдварду Демингу. Подход стал очень популярен и лег в основу многих производственных процессов за последние два десятилетия. Успех был таким, что для процесса DMAIC даже был разработан официальный стандарт - ISO 13053-1: 2011.

Что Рэй Далио может рассказать о культуре компании

Рэй Далио обратил внимание на 2 важные составляющие:

- Что происходит до того, как процессы начинают свое существование

- Роль корпоративной культуры в управлении и совершенствовании бизнес процессов

Далио добился успеха в ряде финансовых учреждений и затем создал свою собственную инвестиционную фирму Bridgewater Associates - крупнейший хедж фонд в мире.

Все успехи Далио были построены на принципах, которые сегодня объединены в книгу. Не поверите, но она называется... "Принципы".

В основе корпоративной культуры, способной перенести оптимизацию процессов на новый уровень, лежит 5 составляющих:

- Люди работают ради того, чего хотят сами, а не ради того, чего хотят от них другие люди

- Чтобы двигаться вперед, людям необходимо формировать и оперировать своими, а не чужими мнениями

- Для того, чтобы проверить свои мнения, нужно чтобы их оспорили умнейшие люди, которых вы только можете найти

- Нужно избегать самоуверенности и осознать, что вы чего-то не знаете

- В основе движения вперед лежит «борьба» с реальностью, анализ решений и размышления о полученных результатах.

«Принципы» и все то, о чем говорит Далио - это основы систем до бизнес процессов. Так сказать, метасистема. Основы бизнес процессов стоят ну других, "более основных" основных ))))

Как Элия Голдратт создал процесс непрерывного совершенствования, основанный на ограничениях

Мир обязан доктору Голдратту созданием Теории ограничений. На мой взгляд, Теория ограничений является на сегодня наиболее цельной и эффективной методологией управления любыми системами.

В основе методологии лежит концепция ключевого ограничения или "узкого места". Согласно концепции, в любой системе в любой момент времени существует небольшое количество, а чаще только одно ограничение, которое определяет производительность всей системы. Сконцентрировав усилия на ограничении, вы повышаете производительность всей системы. Это намного эффективнее, чем воздействовать одновременно на многие составляющие.

Реализация Теории ограничений и устранение влияния узкого места предполагает следующий порядок действий:

- Выявить ключевое ограничение

- Сделать так, чтобы обеспечить максимальное использование ограничения

- Подчинить всю систему ограничению

- Расширить ограничение

- Вернуться к шагу 1.

Таким образом, цикл поиска и устранения узкого места повторяется снова и снова, постоянно увеличивая производительность и эффективность системы. Именно это и называется Процессом непрерывного совершенствования.

Что касается эффективности, то Голдратт задал три показателя, определяющих эффективность работы системы:

- Производительность - скорость, с которой система генерирует доход

- Связанный капитал - все средства, вложенные в ресурсы компании

- Операционные издержки - средства, которые необходимо тратить, чтобы преобразовывать связанный капитал в деньги.

Показатели понятны сами по себе, но Голдратт заложил в них понятия, отличающиеся от традиционного подхода специалистов в области управления финансами, так что будьте внимательны. Для того, чтобы Теория ограничений могла работать, Голдратт разработал ряд инструментов:

- Барабан - буфер - веревка

- Метод критической цепи

- Алгоритмы построения причинно следственных диаграмм - дерево текущей реальности, диаграмма разрешения конфликта, дерево будущей реальности, дерево перехода, план преобразований.

Красная линия, проходящая через всю статью - основы бизнес процессов строятся на научном анализе, основанном на фактических данных, а также в улучшении организационных процессов. Для этого есть веская причина - такой подход работает. А история и понимание тонкостей работы различных подходов даст вам огромное преимущество в их выборе и использовании. Более широкий обзор подходов по управлению бизнес процессами можно найти здесь.